Stål

Stål er jern med mellem 0,002% og 2,1% karbon, målt efter vægt, når der er tale om rene jern-karbon-legeringer.

Disse værdier varierer alt efter om der indgår andre grundstoffer såsom mangan, chrom, nikkel, wolfram, molybdæn, bor, titan, vanadium, kobolt og niobium.

Andre grundstoffer er også vigtige, såsom fosfor, svovl og silicium, samt spor af oxygen, nitrogen og kobber som oftest betragtes som uønskede.

For lidt kulstofindhold gør jernet forholdsvis blødt, smidigt og svagt. Er kulstofindholdet derimod højere end i stål, giver det en legering der almindeligvis kaldes råjern, som er for sprød og skrøbelig til at den let kan bearbejdes.

Rustfrit Stål / Duplex

| EN | AISI * | SS * | Magnetisk | Max. Bearbejdnings-temperatur - C° | Generel korrosions-bestandighed | Mekaniske egenskaber | Svejsbarhed | Spåntagning | ||

| Austenitisk | Rustfri | 1.4301 | 304 | 2333 | Nej | 700 | *** | ** | ***** | ** |

| 1.4306 | 304L | 2352 | Nej | 700 | *** | ** | ***** | ** | ||

| 1.4307 | 304L | 2352 | Nej | 700 | *** | ** | ***** | ** | ||

| 1.4541 | 321 | 2337 | Nej | 850 | *** | ** | **** | * | ||

| Syrefast | 1.4401 | 316 | 2347 | Nej | 700 | **** | ** | **** | ** | |

| 1.4404 | 316L | 2348 | Nej | 700 | **** | ** | **** | ** | ||

| 1.4435 | 2353 | Nej | 700 | **** | ** | ***** | ** | |||

| 1.4539 | 904L | 2562 | Nej | 400 | ***** | ** | *** | * | ||

| 1.4571 | 316Ti | 2350 | Nej | 750 | **** | ** | **** | * | ||

| Automat | 1.4305 | 303 | 2346 | Nej | 500 | ** | ** | ***** | ||

| Duplex | 1.4410 | (SAF 2507) | 2328 | Ja | 280 | ****** | **** | * | * | |

| 1.4460 | 329 | 2324 | Ja | 280 | ***** | **** | * | * | ||

| 1.4462 | (SAF 2205) | 2377 | Ja | 280 | ***** | **** | * | * | ||

| Martensitisk / Austenitisk | 1.4418 | 2387 | Ja | 550 | *** | *** | *** | * | ||

| 1.4542 | 630 | Ja | 550 | *** | ***** | *** | ** | |||

| Kromstål | 1.4016 | 430 | 2320 | Ja | 600 | *** | *** | * | ** | |

| 1.4021 | 420 | 2303 | Ja | 550 | ** | **** | * | *** | ||

| 1.4028 | 420 | 2304 | Ja | 550 | ** | **** | * | ** | ||

| 1.4034 | 2304 | Ja | 400 | ** | **** | ** | ||||

| 1.4057 | 431 | 2321 | Ja | 600 | *** | *** | * | * | ||

| 1.4104 | 430F | 2383 | Ja | 400 | * | ** | **** | |||

| 1.4112 | 440B | Ja | 500 | ** | **** | * | ||||

| 1.4313 | 2384 | Ja | 350 | *** | *** | *** | * | |||

| Høj legeret | 1.4539 | 904L | 2562 | Nej | 400 | ***** | ** | *** | * | |

| 1.4547 | (254SMO) | 2378 | Nej | 400 | ****** | ** | *** | * | ||

| Varmebetandig | 1.4828 | 309 | Nej | 1000 | *** | ** | **** | * | ||

| 1.4835 | (253MA) | 2368 | Nej | 1100 | **** | ** | **** | * | ||

| 1.4841 | 314 | Nej | 1150 | **** | ** | **** | * | |||

Rustfrit stål er en stor gruppe materialer, der alle har det til fælles, at hovedelementet er jern (deraf ”stål”), og indholdet af krom (Cr) er mindst 10,5 %. Udover krom og jern kan stålet indeholde en bred vifte af andre legeringselementer. Det kan fx være nikkel (Ni), kulstof (C) og molybodæn (Mo). De forskellige legeringer har til formål at forbedre enten de mekaniske og / eller korrosionsmæssige egenskaber for stålet. Udover at forbedre stålet, har legeringslementerne betydning for, hvilken type eller kvalitet det rustfrie stål er. Det samme gælder for mængden af krom. Det er nemlig kromindholdet og legeringerne, der har betydning for hvilken gruppe eller type af rustfrit stål, produktet hører til. I alt findes der 5 rustfrie ståltyper eller –kvaliteter: Austinitisk, Ferritisk, Martensitisk, Duplex og Super Duplex. Forskellige typer rustfrit stål Det lavest legerede af alle rustfri stålkvaliteter (f.eks. EN 1.4003) indeholder kun 10,5 % krom og resten jern. Rustfrit stål kan efter krystalstruktur opdeles i forskellige typer rustfrit stål fordelt på fem hovedgrupper:

- Austenitisk, rustfrit stål

- Martensitisk, rustfrit stål

- Ferritisk, rustfrit stål

- Duplex, rustfrit stål

- Udskillelseshærdende, rustfrit stål

Forskellen på AISI 304 og AISI 316

AISI 304 er rustfri stål, hvor der kan komme overfladerust på. AISI 316 er rustfri og syrefast stål, hvor der ikke kan komme overfladerust eller syreskader.

AISI 304 rustfrit stål er det mest anvendte materiale til rustfrit stål, og det består af ca. 18% chrom og ca. 8% nikkel.

Fordelene ved AISI 304 er bl.a.

- god korrosionsbestandighed og slidstyrke

- øget trækstyrke og flydepunkt

- gode mekaniske egenskaber ved lave temperaturer.

Rustfrit stål AISI 316 er et rustfrit stål med et molybdænindhold (2 til 3%). Massefraktionen af krom er 16% og nikkel - 10%.

Fordelene ved AISI 316 er bl.a.

- forbedret korrosionsbestandighed og varmebestandighed

- bedre modstandsdygtighed over for korrosion

- god modstandsdygtighed over for oxidation

Ofte anvendte legeringselementer i rustfrit stål: Krom, Cr Hovedlegeringselementet i alle rustfri stålkvaliteter og normalt tillegeret i 10-25 %. Stålets usynlige passivfilm består primært af krom-oxider, og generelt stiger stålets korrosionsbestandighed i de fleste miljøer (især grubetæring og spaltekorrosion) med stigende indhold af netop Cr. Passiverer bedst under iltende (oxiderende) betingelser. Mekanisk stiger brudstyrken med stigende kromindhold, og det samme gør varmebestandigheden og bestandigheden mod dannelse af glødeskaller. Ferritdanner, hvorfor øget kromindhold skal balanceres af en tilsvarende stigning i nikkelindholdet. Molybdæn, Mo Tillegeres 0,8-7,5 %. Endnu bedre end krom til at "passivere", og selv små mængder af Mo vil forbedre korrosionsbestandigheden mærkbart – især i sure, iltfattige medier. Virker gavnligt mod alle korrosionsformer, men er desværre et dyrt legeringselement. Prisforskellen mellem "almindeligt rustfrit" og "syrefast" kan i høj grad henføres til de mindst 2 % af molybdæn. Ferritdanner, der øger stålets mekaniske styrke, og som ligesom krom kræver ekstra nikkel for at holde austenitstrukturen. Carbon (kulstof), C Skadeligt element, som i alle andre end martensitiske typer søges holdt så langt nede som muligt. Normalt < 0,08 %; lavkulstof < 0,03 %. For marten- sitiske stålkvaliteter ligger C typisk på 0,12-1,2 % – jo højere, jo mere hærdbart. C binder Cr, især ved temp. 500-850º C (= sensibilisering), som kan føre til interkrystallinsk korrosion. Dette er årsagen til, at man i vore dage hyppigt an- vender lavkulstofståltyperne EN 1.4307 og 4404. C er en stærk austenitdanner, hvorfor det lave indhold i moderne stål skal kompenseres ved ekstra Ni, hvis strukturen skal holdes. Dette ses ved 4306 og især 4435. Nitrogen (kvælstof), N 0-0,5 %. Styrker passiviteten, selv i ekstremt små mængder, men er i praksis vanskeligt at tilsætte til det smeltede metal. Bruges ofte i højtlegerede auste- nitter og duplexe stålkvaliteter. Eneste austenitdanner, der gavner stålets pas- sivitet og særligt effektiv mod grubetæring og spaltekorrosion. Silicium, Si Tilføres som regel som forurening fra stålværkernes smeltedigler. Austenitdanner og normalt til stede under 1,0 %. Ingen stor effekt på korrosions- bestandigheden i det normale koncentrationsområde. Mangan, Mn Som Si normalt til stede som forurening i stålet (1-2 %, dog op til 5-6 % i AISI 200-klassen). Forbedrer stålets varmvalseegenskaber og virker moderat styrke- øgende. Austenitdanner, der ikke i sig selv har den store effekt på korrosions- forholdene, men kan binde svovl til de yderst skadelige mangan-sulfider (MnS). Svovl, S Forurening og yderst skadelig for korrosionsbestandigheden. Normalt S < 0,015 %, men rustfri automatstål indeholder 0,15-0,35 %. Danner mangansulfider (MnS), som virker spånbrydende og reducerer værktøjsslid, og automatstål er derfor langt bedre til spåntagende bearbejdning end de "normale", seje auste- nitter. Desværre er MnS en katastrofe for bestandigheden over for alle typer kor- rosion, og 4305 er i praksis meget mindre korrosionsbestandig end det almin- delige 4301. Svovllegerede stålkvaliteter er ikke egnede til hverken svejsning eller bejdsning. Fosfor, P Som S en uønsket forurening, men knap så katastrofal for korrosionsbestandig- heden. Søges nedbragt til et minimum ( < 0,045 %), men ligger oftest endnu lavere. Kobber, Cu 0-2 %. Styrker korrosionsbestandigheden i sure, reducerende (ikke-iltende) medier (f.eks. svovlsyre) ved at accelerere brintudviklingen og derved få gjort mediet mere iltende (= anodisk beskyttelse). 904L indeholder 1,2-2 % Cu og er særligt egnet til svovlsyre. Cu virker styrkeøgende i PH-legeringerne. Titan / Niob, Ti / Nb Vigtige elementer, især fordi både Ti og Nb binder kulstof og derved modvirker C's skadelige effekt i austenitiske stålkvaliteter (sensibilisering og interkrystal- linsk korrosion). Effekten af at tilsætte Ti/Nb svarer ca. til at anvende lavkulstof- stål, og 4541 og 4571 kan som regel erstattes med henholdsvis 4307 og 4404. Mekanisk set er Ti-Nb-stål marginalt stærkere end lavkulstofstål (især ved høje temperaturer), men til gengæld sværere at polere op pga. Ti-karbider, og brugen af Formiergas kan få svejsesømmen til at blive gullig pga. dannelse af Ti-nitrider. I ferritiske stålkvaliteter medvirker Ti og Nb til at stabilisere stålet og gøre det svejsbart (f.eks. 4512, 4509 og 4521).

Duplex

”Duplex” er en betegnelse for en helt speciel gruppe af rustfrit stål. Det unikke ved de duplexe stål er, at de ikke som de austenitiske (fx 4301- og 4401-klasserne) eller de ferritiske kromstål (fx 4016 og 4509) er ét-fasede. Duplex stål er to-faset. Det betyder i al sin enkelhed, at godt halvdelen (typisk 55 %) af stålets mikrostruktur er ferritisk, mens resten er austenitisk. Der er således tale om en slags ”gadekryds” mellem de to mest almindelige grupper af rustfrit stål. Sådan adskiller Duplex stål sig fra andre rustfrie ståltyper: Ligesom ved alle de øvrige hovedgrupper findes der en hel familie af duplex stål. Når man bare siger ”duplex stål”, menes oftest legeringen EN 1.4462, som bl.a. udmærker sig ved et højt kromindhold (21-23 % Cr) og et indhold af molybdæn (2,5-3,5 %), der ligger en smule over niveauet for den syrefaste, austenitiske gruppe (min. 2 % Mo). Begge dele er med til at sikre en fremragende korrosionsbestandighed. Til gengæld er nikkelindholdet lavt (4,0-6,0 % Ni), hvilket er med til at sikre en relativ lav pris. Kombinationen af god korrosionsbestandighed og en overkommelig pris gør, at 4462 er ”arbejdshesten” inden for duplex stål, og godt halvdelen af alt duplex på markedet er netop 4462.Super Duplex

Skal man bruge noget endnu bedre, er der en gruppe af ”superduplex”, som typisk indeholder 25 % Cr, 7 % Ni og 4-5 % Mo. Superduplex er noget mere korrosionsbestandig end 4462 og anvendes oftest til meget kritiske komponenter i fx olieindustrien – både pga. overlegen korrosionsbestandighed og høj mekanisk styrke. I den modsatte ende findes de molybdænfri ”lean duplex”, som har mange nyttige korrosionsegenskaber, især i varme miljøer, hvor standardaustenitterne har problemer med at modstå spændingskorrosion.Messing

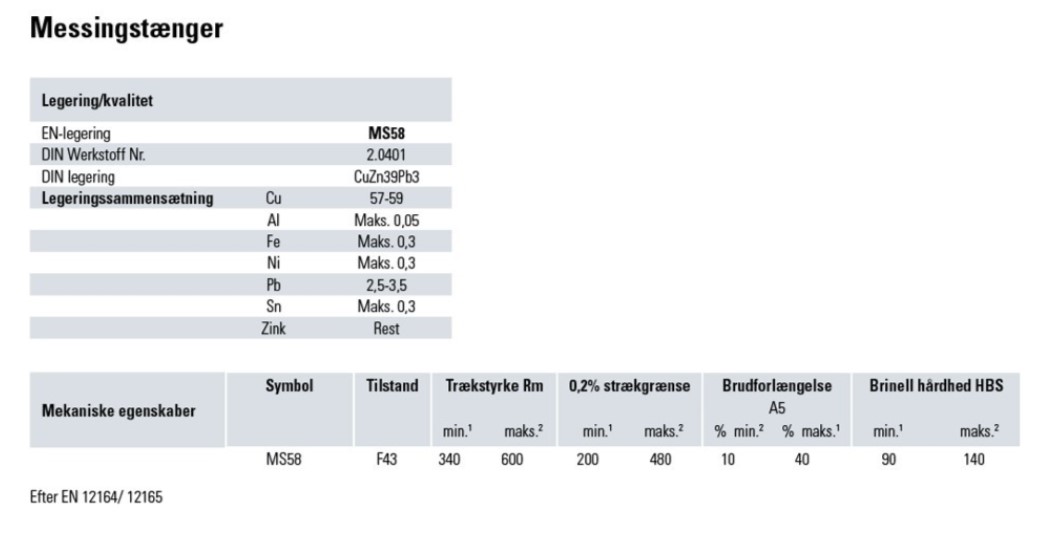

Messing er en legering, der fremkommer ved blanding af metallerne kobber og zink, eventuelt med et mindre indhold af andre metaller. blandingsforholdet mellem kobber (cu) og zink (zn) kan variere, alt efter hvad messingen skal bruges til, da blandingsforholdet og indholdet af andre metaller har betydning for legeringens egenskaber, eksempelvis smeltepunkt, hårdhed og modstandsdygtighed over for kemiske påvirkninger.

Almindelig gul messing: 62 % cu, 38 % zn. smeltepunkt cirka 900 °c. rød messing: 90 % cu, 10 % zn. smeltepunkt 996 °c. messing kan ikke hærdes.

Messing har en en oligodynamiske effekt, det vil sige det dræber vira og bakterier.

Messing cuzn39pb3 materialegruppe messing, kortspån > 600 n/mm² (18.1) materialebetegnelser stnr:2.0401 din:cuzn39pb3 gost:лс58-3, ls58-3 materialeegenskaber trækstyrke [n/mm²]:360 - 500 hårdhed:120 - 200 hb e-modul [kn/mm²]:115 kc 1.1 [n/mm²]:980 m:0,25

Aluminium

Plast

PC (polycarbonat) PETP kendetegnes ved materialets store stivhed, gode dimensionsstabilitet, gode friktion- og slidegenskaber, gode strålingsegenskaber samt lave fugtighedsabsorption. Kan fræses og drejes. Typiske applikationer er skinner, sliddele, lejer, greb og ruller. Kontinuerligt temperaturområde: Ca. -40 °C til +100 °C

PETP PVC - klar Den klare PVC er kendetegnet ved god mekanisk styrke, stivhed, hårdhed og dimensionsstabilitet. Udover dette har klar PVC også en god bestandighed overfor de fleste syrer og baser. Kontinuerligt temperaturområde: Ca. -10 °C til +60 °C

PP PP bliver blandt andet brugt til kar, pumpedele, kabinetter og meget andet. PP er typisk det valgte materiale, hvis der er krav om høj kemikalieresistens, høj udmattelsesstyrke samt lav vandabsorption. Kan både svejses, fræses og drejes. Kontinuerligt temperaturområde: Ca. +5 °C til +100 °C

PETP PETP kendetegnes ved materialets store stivhed, gode dimensionsstabilitet, gode friktion- og slidegenskaber, gode strålingsegenskaber samt lave fugtighedsabsorption. Kan fræses og drejes. Typiske applikationer er skinner, sliddele, lejer, greb og ruller. Kontinuerligt temperaturområde: Ca. -40 °C til +100 °C

PVC - klar Den klare PVC er kendetegnet ved god mekanisk styrke, stivhed, hårdhed og dimensionsstabilitet. Udover dette har klar PVC også en god bestandighed overfor de fleste syrer og baser. Kontinuerligt temperaturområde: Ca. -10 °C til +60 °C

PEHD 300 - PEHD 500 - PEHD 1000 PEHD er ideelt til eksempelvis glideskinner – især mod metaller, da det har en meget lav friktion. Er let bearbej-delig ved spåntagende bearbejdning. PEHD 300 er derudover god ved varmebukning, form-ning og svejsning. Med en vægtfylde på kun 0,96 kg/m2 er materialet også meget let. Ring og hør hvilken kvalitet du skal vælge af de 3 varianter, PEHD 300, PEHD 500 og PEHD 1000. Kontinuerligt temperaturområde: PEHD 300: Ca. -50 °C til +80 °C PEHD 500: Ca.-100 °C til +80 °C PEHD 1000: Ca. -250 °C til +80 °C

PA6 - PA6 G - (nylon) Materialet PA6 og PA6 G anvendes typisk, hvor der er høje krav til styrke, stivhed og sejhed. Ydermere har plasttypen en god resistens mod opløsningsmidler og kulbrinter. Ideel til applikationer såsom tandhjul, sliddele, glidelejer og lignende emner, hvor overstående egenskaber er et krav. Leveres i en standard variant samt med forskellige tilsætningsmidler for bedre friktion mm. Kontinuerligt temperaturområde: Ca. -40 °C til +110 °C (afhængig af variant)

POM-C POM-C er nok den mest brugte plasttype til traditionel bearbejdning ved drejning og fræsning. POM-C har mange gode egenskaber såsom stor dimensionsstabilitet, stor hårdhed og stivhed samt en lav vandabsorption. Kontinuerligt temperaturområde: Ca. -60 °C til +100 °C

PETG PETG kendetegnes blandt andet på dens hårde overflade, gode slagstyrke og høje transparens. Kan koldbukkes i tykkelser op til 3 mm. PETG har derudover en relativ høj kemikalieresistens. Kontinuerligt temperaturområde: Ca. -40 °C til +60 °C

PVDF PVDF anvendes ved krævende applikationer indenfor kemisk- og medicinalteknisk industri. Eksempelvis tanke, kar, pumpedele mm. Materialet kendetegnes ved dens styrke og hårdhed, gode kemikalie resistens, gode mekaniske egenskaber, UV-resistens samt det store temperaturspænd. Kan fræses, drejes og svejses. Kontinuerligt temperaturområde: Ca. -40 °C til +150 °C

PEEK PEEK kendetegnes ved sine fremragende mekaniske egenskaber, et stort temperaturspænd, høj kemisk resistens, stor sejhed (også i kulde) og ekstremt gode slid- og friktionsegenskaber. PEEK anvendes ved krævende applikationer bl.a. indenfor maskin-, elektronik- og fødevareindustrien. Kan både fræses og drejes. Kontinuerligt temperaturområde: Ca. -60 °C til +250 °C

Beabejdningsvejledning for Prodec 304L/4307 og Prodec 316L/4404

Prodec 304L/4307 og Prodec 316L/4404 er specialvarianter af standardtyperne 304 (UNS S30400) / 304L (UNS S30403) og 316 (UNS S31600) / 316L (UNS S31603) henholdsvis med forbedret metallurgi for bedre bearbejdelighed. De generelle regler for bearbejdning af rustfrit stål gælder også for Prodec-kvaliteterne. Forskellen er, at Prodec-kvaliteter muliggør længere værktøjslevetid og/eller hårdere bearbejdningsforhold.

Retningslinjer for bearbejdning Skæreparametrene i denne vejledning fungerer under normale skæreforhold.

Det anbefales at begynde med skæreparametre i de områder, der er angivet i tabellerne, og derefter at forbedre parametrene ved at flytte til højere eller lavere hastighed, fremføring eller skæredybde, indtil den bedste ydeevne er nået. Det er muligt at havne i et område noget uden for de værdier, der er angivet i tabellerne afhængig af den aktuelle maskinopsætning.

Andre fremstillingsoperationer såsom svejsning, varmbearbejdning og koldbearbejdning kan udføres på samme måde som for Core 304L/4307 og Supra 316L/4404.

Produkt forme Prodec 304L/4307 og Prodec 316L/4404 fås som sekskantede, firkantede, flade og runde stænger samt valsede barrer og plade.

Drejning

- Maskinen og opsætningen skal være stabil.

- Brug den kortest mulige værktøjslængde.

- Brug kølevæske.

- Brug mindst mulig næseradius for at undgå vibrationer.

| Hårdmetals Værktøj | HSS Værktøj | ||||||

|---|---|---|---|---|---|---|---|

| Drejning | Skæredybde eller -bredde (mm) | Speed (m/min) | Feed (mm/rev) | Tool Grade | Speed (m/min) | Feed (mm/rev) | Tool Grade |

| Slet | -2 | 260–280 | 0.10 | M10–15 | 50 * | 0.10 | T15 |

| Medium | 2–5 | 200–260 | 0.25 | M10–25 | 35 | 0.25 | T15 |

| Skrub | 5–10 | 50–220 | 0.40 | M25–35 | 20 | 0.40 | T15 |

* = Belagte skær

Fræsning

- Undgå at skære gennem huller/hulrum.

- Sørg for god spånevakuering, genskæring af spåner kan forårsage skade på værktøjet.

- Brug kølevæske.

| Hårdmetals Værktøj | HSS Værktøj | |||||

|---|---|---|---|---|---|---|

| Fræsning | Speed (m/min) | Feed (mm/rev) | Tool Grade | Speed (m/min) | Feed (mm/rev) | Tool Grade |

| "Face" Fræsning | 150–250 | 0.08–0.30 | M10–30 | 24–40 | 0.08–0.20 | T15 |

| Side Fræsning | 180–240 | 0.08–0.30 | M10–30 | 24–40 | 0.08–0.20 | T15 |

| Slut Fræsning | 150–220 | 0.05–0.20 | M10–30 | 24–40 | 0.25–0.15 | T15 |

| Slut Fræsning * | 50–100 | 0.05–0.20 | M35 | - | - | - |

* = Fuld Cemented Hårdmetal

Boring – højhastigheds stålspiralbor

- Brug af højlegerede koboltbor foretrækkes.

- Brug kølevæske.

- Brug om muligt intern kølevæske gennem boret.

- Med PVD-belagte HSS-bor kan skærehastigheden øges med 10 %.

- Brug så korte bor som muligt.

| HSS Værktøj | ||||

|---|---|---|---|---|

| Boring * | Diameter (mm) | Speed (m/min) | Feed (mm/rev) | Rpm (rev/mm) |

| 1 | 10–12 | 0.05 | 3200-3800 | |

| 3 | 15–17 | 0.10 | 1600-1800 | |

| 5 | 17–20 | 0.12 | 1080-1270 | |

| 10 | 17–20 | 0.15 | 540-640 | |

| 15 | 17–20 | 0.20 | 360-430 | |

| 20 | 17–20 | 0.30 | 270-320 | |

| 30 | 17–20 | 0.30 | 180-220 | |

* = HSS-5%Co

Andre bearbejdningsoperationer

Afstik

- Reducer tilspænding med 50 % ca. 6 mm fra midten.

Rømning

- Type kølemiddel: emulsion eller skæreolie.

GevindTappe

- Til bund huller, brug spiraltappe for god spånevakuering.

- For gennemgående huller, brug spidse spiraltappe med "gun nose" til at skubbe spånerne fremad.

Gevind Drejnind med enkelt platte

- Fuld profilplatte til bedste gevind kvalitet.

- V-profil skær – gevindskæring med minimum værktøjsbeholdning.

- Multi skær til økonomisk gevindskæring i masseproduktion.

Boring med vendeskær

- Brug producentens anbefaling.

| Hårdmetals Værktøj | HSS Værktøj | |||||

|---|---|---|---|---|---|---|

| Andre bearbejdningsoperationer | Speed (m/min) | Feed (mm/rev) | Tool Grade | Speed (m/min) | Feed (mm/rev) | Tool Grade |

| Afstik | 100–150 | 0.05–0.15 | M30 | 24 | 0.05 | T15 |

| Rømning | 50 | 0.10–0.40 | M10–30 | 10–15 | 0.10–0.40 | T15 |

| GevindTappe | - | - | - | 5–13 | - | - |

| Gevind m/platter | 50–100 | 0.05–0.20 | M35 | - | - | - |

| Boring med vendeskær | 200–250 | 0.06–0.12 | Center M30 Periferi M10 | - | - | - |

Fejlfinding

|

Kant slidtageFor længere værktøjslevetid – reducer skærehastigheden, eller brug et hårdere skær. |

|

Not slidtageNot slidtage er en almindelig slidmekanisme ved bearbejdning af rustfrit stål. Øget skærehastighed vil reducere hakket, men øge kant slidtage. Hvis det er muligt, skal du bruge et skær med mindre indføringsvinkel 60-80 grader eller variabel skæredybde eller blødere skærkvalitet. |

|

Opbygget kant (B.U.E.)Opbygget kant opstår, når skærehastigheden er for lav, og det rustfri stål har en tendens til at klæbe til værktøjet (ved fræsning klæber spånerne til værktøjet). For at undgå – øg skærehastigheden eller brug en anden belægning. |

|

Plastisk deformationFor at undgå – reducer enten skærehastigheden, fremfør eller brug et hårdere skær. |

|

Lange spånerFor at undgå – øg tilspændingen eller brug et skær med mindre spånbryder. |